成為您可信賴的合金解決方案供應商

上海鋁鍛件定制廠家怎么選,上海鋁鍛件定制廠家推薦[最新推薦]

發布時間:

2025-06-30 16:17

來源:

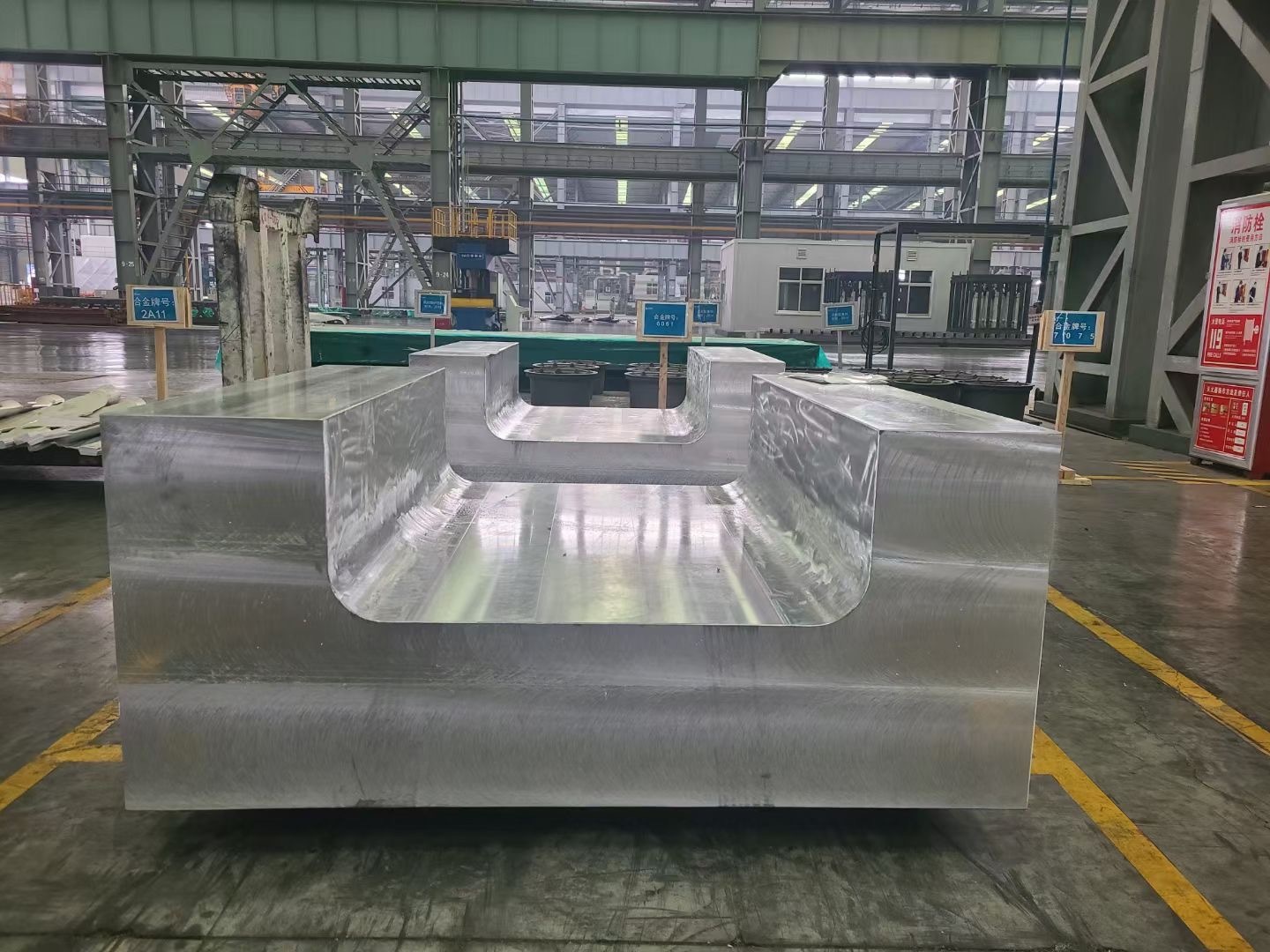

上海鋁鍛件定制廠家怎么選,在上海這座工業制造的高地,鋁鍛件的質量直接決定了高端設備的性能和壽命。從航空航天精密部件到半導體設備核心構件,一塊合格的鋁鍛件背后,是材料科學的精密計算與工藝的千錘百煉。面對市場上良莠不齊的供應商,企業如何避開“低價陷阱”,找到兼具技術實力與場景適配能力的合作伙伴?這不僅是成本問題,更關乎產業鏈的安全與創新命脈,今天上海蒂慕科就帶大家來了解上海鋁鍛件定制廠家怎么選。

一、核心篩選維度:從“能做”到“做精”的跨越

技術底蘊與工藝精度

鋁鍛件的性能差異首先源于材料研發與工藝控制。優質廠家需掌握合金成分配比、鍛造溫度區間(如航空航天鍛件需控溫±10℃內)及熱處理工藝。例如上海蒂慕科依托與材料研究所的長期合作,在航空鋁合金領域實現晶粒度達5級以上,抗拉強度提升15%,顯著降低精密設備的疲勞失效風險。

垂直場景的深度適配能力

航空航天領域:需滿足AMS、GB/T 3190等嚴苛標準,提供低密度高強度的7系鋁合金鍛件;

半導體設備:要求超潔凈無塵鍛造車間,避免雜質污染(如蒂慕科通過GMP級潔凈產線保障純度);

汽車工業:需兼顧輕量化與碰撞安全性,如5052-H32鋁合金鍛件的延展性與吸能特性優化。

全流程品控體系

從原材料檢測(光譜分析確保成分達標)到成品探傷(超聲波檢測缺陷檢出率≥99%),再到尺寸公差控制(精密鍛件±0.05mm),每個環節都需有數據可追溯。蒂慕科采用的全生命周期質量檔案,使客戶可實時調取鍛件熱處理曲線與金相報告。

二、避坑指南:識別廠商實力的關鍵細節

設備先進性決定精度上限

傳統鍛壓機難以實現復雜曲面成型,而多向模鍛液壓機(如蒂慕科引進的1.2萬噸級設備)可成型渦輪葉片等異形件,減少后續加工損耗30%。

認證資質是硬門檻

優先選擇具備NADCAP航空認證、ISO 13485醫療資質的廠商,這些認證背后是數十項工藝參數的標準化管控。

定制響應速度測試

要求廠商提供典型件試制方案:觀察其能否在72小時內反饋工藝路線圖,并說明材料利用率優化策略(如采用近凈成型技術降低廢料率)。

三、標桿解析:為何蒂慕科成為高端制造優選?

技術護城河:從材料基因到場景方案

蒂慕科的核心優勢在于自主合金配方庫(如半導體用高導熱鋁硅合金)與等溫鍛造技術的結合,使7075鋁合金鍛件在-196℃液氮環境中仍保持韌性,滿足航天極端工況需求。其研發的梯度熱處理工藝,讓汽車懸掛鍛件同時實現表面硬度HRC 45與芯部沖擊功40J的“矛盾性能”。

全鏈路服務重構客戶價值

前端協同設計:工程師介入客戶研發階段,如為光伏設備廠商優化支架結構,減重20%且通過風洞測試;

柔性生產系統:支持1件起訂的模塊化產線,3周交付小批量試制件(行業平均6周);

失效分析支持:提供鍛件斷裂的掃描電鏡診斷與工藝改進方案,將客戶停機損失降低90%。

綠色制造與成本優化

通過閉式模鍛工藝將材料利用率提升至85%(行業均值65%),并引入余熱回收系統降低能耗40%。某新能源企業采用其方案后,單件鍛件綜合成本下降28%。

四、決策路徑:四步鎖定最優合作伙伴

場景定義先行:明確鍛件服役環境(如海洋平臺需5052鎂鋁合金抗腐蝕)、載荷譜及壽命要求;

工藝能力匹配:核查廠商在同等復雜度案例中的公差控制(如渦輪盤平面度≤0.1mm)、無損檢測等級;

供應鏈韌性評估:考察原材料儲備(如蒂慕科常備7475航空鋁錠)、應急產能調度機制;

成本動態測算:對比全周期成本(含廢品率、二次加工損耗),而非單純單價。

上海蒂慕科特種合金有限公司成立于2013年,主要從事于石化、核電、航空、航天、軍工、船舶、環保、醫療等高端領域應用的高溫合金、耐蝕合金、精密合金、鈦合金、鎢合金、特種不銹鋼等高性能合金材料的研發、生產和銷售。

選擇鋁鍛件廠家,本質是在選擇工業基因的傳承者與創新邊界的突破者。當一塊鋁合金在萬噸壓力下精準成型,它承載的不僅是金屬的形變,更是從實驗室數據到生產線的技術篤行。《耐蝕合金在油氣行業中有哪些應用,讀完本篇就知道【行業推薦】》

鋁鍛件定制廠家