成為您可信賴的合金解決方案供應商

比強度最高航空鋁合金鍛件是什么,看完你就知道了[最新更新]

發布時間:

2025-06-26 16:47

來源:

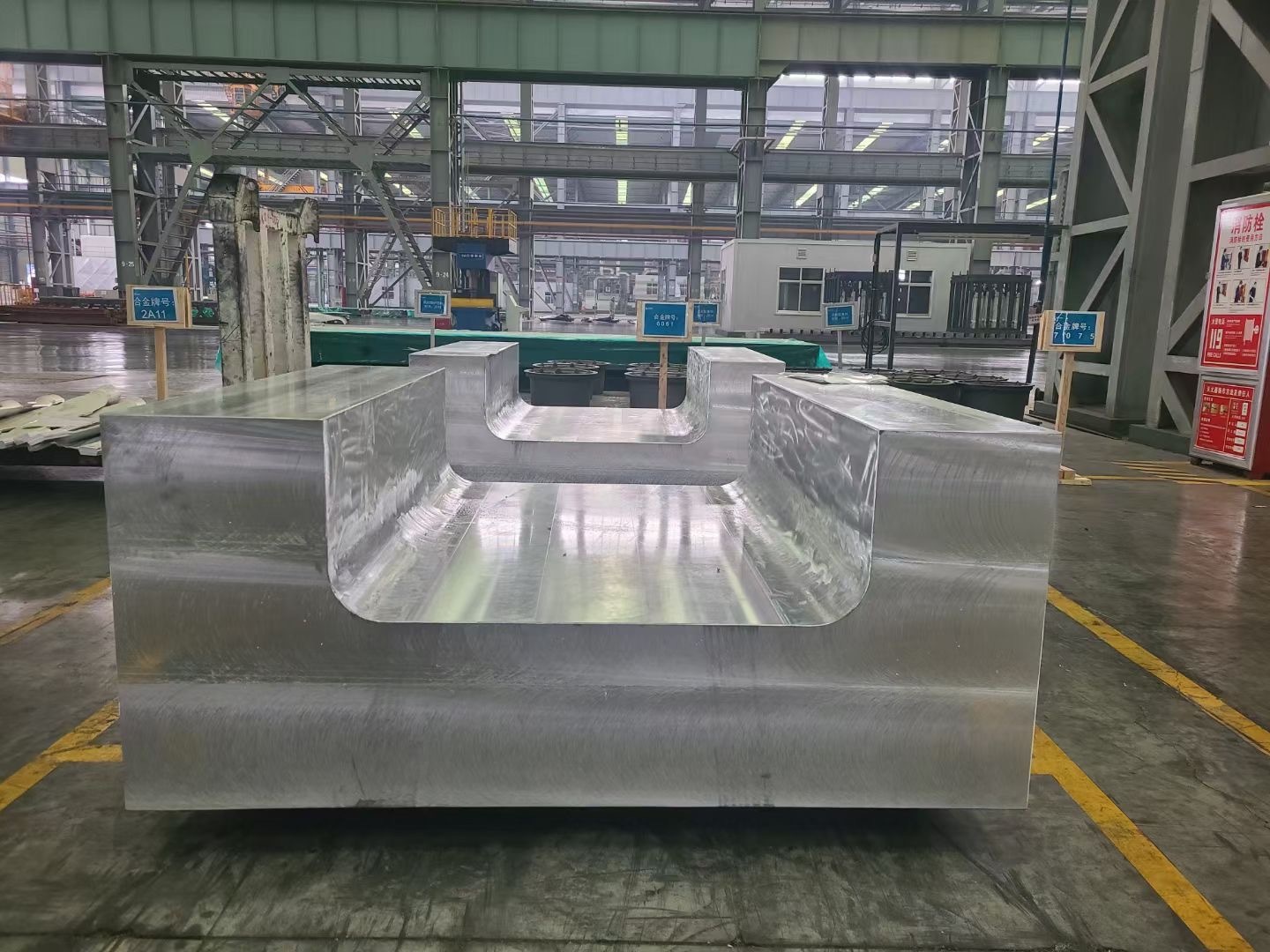

比強度最高航空鋁合金鍛件是什么,在追求航空器極致輕量化的今天,比強度(強度與密度之比)成為衡量結構材料性能的核心指標。鋁合金鍛件憑借密度僅為鋼的34%、比強度遠超鈦合金和復合材料的特性,成為現代飛機骨架的“隱形脊梁”。而我國自主研發的7Y69超高強度鋁合金,以抗拉強度957兆帕、比強度達346MPa·cm3/g的巔峰數據,刷新了全球航空材料的性能極限,為國產大飛機C919、運-20等提供了減重增效的硬核支撐,今天上海鍛件廠家就帶大家來了解比強度最高航空鋁合金鍛件是什么。

一、7Y69鋁合金:成分創新突破強度天花板

7Y69的成功源于成分設計與工藝的顛覆性創新:

稀土元素賦能:在傳統Al-Zn-Mg-Cu合金基礎上,添加鈰、鑭等稀土元素,形成納米級金屬間化合物,有效釘扎晶界遷移,抑制高溫變形時的晶粒粗化,使晶粒尺寸控制在5μm以下。

噴射成形技術:采用快速凝固噴射成形工藝,冷卻速率達10K/s,徹底消除成分偏析,使合金元素分布均勻性提升90%,鑄錠宏觀偏析層厚度從常規工藝的20mm降至1mm以內。

精準熱處理:通過“雙級固溶+三級時效”工藝,在460℃固溶后水淬,再經120℃×8h+160℃×16h+190℃×24h階梯時效,使θ'(AlCu)和η'(MgZn)強化相尺寸控制在10-20nm,實現強度與韌性的最優平衡。

二、性能碾壓:比強度較傳統材料提升40%

與美日歐同類頂 尖合金相比,7Y69實現全面超越:

強度指標:抗拉強度達957MPa(較日本900MPa紀錄提升6.3%),屈服強度895MPa,較國產7055鋁合金(740MPa)躍升29%。

環境適應性:在模擬海洋大氣環境中曝露3年后,腐蝕速率僅0.002mm/年,因稀土元素形成的致密氧化膜隔絕氯離子侵蝕;-50℃低溫沖擊韌性保持42J,遠超7075合金的28J。

疲勞壽命:在250MPa交變載荷下,循環次數突破10次未斷裂,比7085鋁合金提升2.3倍,顯著延長飛機主梁、起落架等關鍵部件服役周期。

三、航空應用:從導彈殼體到超音速戰機

憑借超輕高強特性,7Y69已深度融入國防與民用航空體系:

軍用領域:用于制造空空導彈發動機殼體,替代傳統鋼制部件減重67%,射程提升40%;作為裝甲材料抵御12.7mm穿甲彈沖擊,面密度較鈦合金降低15%。

民機減重:在C919機翼主梁應用后,結構減重28%,航程增加500公里;同時用于國產噴氣支線客機ARJ21的襟翼滑軌,疲勞壽命達10萬起落,遠超設計指標。

極端環境部件:制造超高速離心分離機轉子,在50萬轉/分鐘工況下變形量<0.1mm,滿足核工業高精度需求。

四、工藝挑戰:鍛造溫度窗口僅70℃的精密控制

實現7Y合金高性能需攻克嚴苛工藝瓶頸:

窄溫區鍛造:最佳鍛造溫度區間350-420℃,窗口寬度僅70℃(常規合金約150℃),需采用感應加熱與紅外測溫聯動,控溫精度達±3℃。

低速大變形:在液壓機上以0.01-0.1s1應變速率模鍛,避免高速變形引發的絕熱剪切帶裂紋;某型導彈艙段鍛件需18火次成形,成品率從初期的55%提升至92%。

組織調控:開發“等溫鍛造+冷形變”復合工藝,在400℃等溫鍛造成形后,室溫下施加5%變形量,使位錯密度增至101m2,強度再提升8%。

五、未來方向:向輕量化與綠色制造演進

新一代航空鋁合金聚焦兩大突破:

鋁鋰合金升級:在7Y69基礎上添加1.8%鋰元素,密度降至2.53g/cm3(再降6%),彈性模量提升至80GPa,適配C929寬體客機機身框架。

再生循環技術:采用廢屑重熔-電磁凈化-噴射成形再生工藝,使廢料利用率達85%,碳排放較原礦冶煉降低72%;某型號機翼肋板已使用50%再生鋁鍛件。

上海蒂慕科特種合金有限公司成立于2013年,主要從事于石化、核電、航空、航天、軍工、船舶、環保、醫療等高端領域應用的高溫合金、耐蝕合金、精密合金、鈦合金、鎢合金、特種不銹鋼等高性能合金材料的研發、生產和銷售。

從蘇制B96導彈到國產C919大飛機,超高強鋁合金鍛件的進化史,是一部人類不斷挑戰材料極限的史詩。7Y69的問世標志著中國航空材料從“跟跑”邁入“領跑”階段。《耐蝕合金鍛壓法蘭怎么加工,看完本文就懂【實時更新】》

航空鋁合金鍛件