成為您可信賴的合金解決方案供應商

軌道交通鍛件該如何加工,看完你就知道了[今日更新]

發布時間:

2025-06-17 16:01

來源:

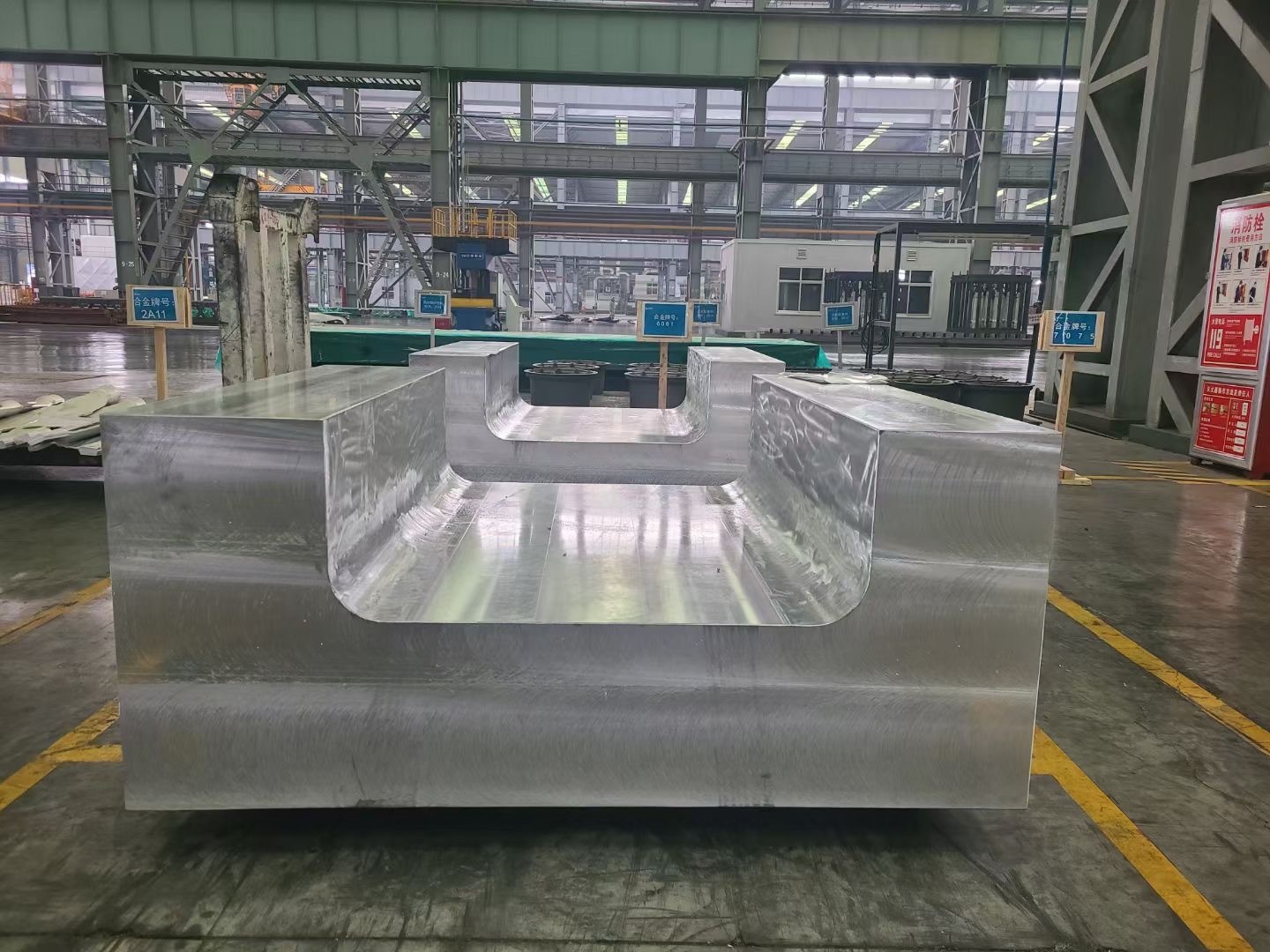

軌道交通鍛件該如何加工,軌道交通裝備作為現代城市交通的“大動脈”,其安全性與可靠性直接關系到乘客生命財產安全。作為核心承載部件,軌道交通鍛件(如車輪、車軸、轉向架構架等)的加工質量堪稱列車運行的“隱形守護者”。從材料選擇到精密成型,從熱處理到無損檢測,每一道工序都需以近乎嚴苛的標準把控,今天上海鍛件廠家就帶大家來了解軌道交通鍛件該如何加工。

一、材料選擇與預處理:奠定性能基礎

軌道交通鍛件需長期承受交變載荷、沖擊振動及復雜環境考驗,因此材料選擇是首要關卡。主流材料包括高強度合金鋼、不銹鋼及鈦合金等。例如,高鐵車輪常用CL60鋼材,其需滿足抗拉強度≥980MPa、沖擊韌性≥40J/cm2等指標。材料入廠后需經過光譜分析、超聲波探傷等檢測,確保化學成分均勻、無內部缺陷。

預處理環節同樣關鍵。原材料需通過鋸切、鐓粗、拔長等工序,去除表面缺陷并優化晶粒流線分布。某企業采用“兩次鐓粗+多次拔長”工藝,使材料纖維組織沿鍛件輪廓連續排列,疲勞強度提升15%以上。

二、鍛造工藝:精準塑形與缺陷防控

鍛造是決定鍛件內部質量的核心環節。軌道交通鍛件多采用模鍛或碾環工藝,通過萬噸級壓力機將加熱至1200℃的坯料壓入模具,形成近凈形狀。以車軸鍛造為例,需經歷預鍛、終鍛、沖孔三道工序,每道工序的壓下量、溫度控制均需精確到毫米級。

為避免裂紋、折疊等缺陷,現代鍛造線普遍配備紅外測溫儀與應變監測系統。某企業通過在模具內嵌入傳感器,實時反饋金屬流動狀態,將鍛件充填飽滿度提升至98%。此外,局部擠壓技術(LFT)的應用,可在關鍵部位(如軸頸過渡區)實現晶粒細化,疲勞壽命延長30%。

三、熱處理:調控組織與性能平衡

鍛后熱處理是優化鍛件力學性能的關鍵。軌道交通鍛件通常采用“淬火+高溫回火”工藝,通過奧氏體化溫度與冷卻速率的精準控制,獲得均勻的回火索氏體組織。例如,某轉向架構架鍛件的熱處理工藝曲線包含720℃保溫、油淬及580℃回火,最終硬度控制在240-280HBW,既保證強度又避免脆性。

為減少變形,真空熱處理技術逐漸普及。某企業采用真空高壓氣淬爐,使車軸鍛件淬火變形量從傳統工藝的3mm降至0.5mm以內,顯著降低后續機加工余量。

四、精加工與檢測:追求零缺陷交付

鍛件毛坯需經過車、銑、鉆等多道機加工序,達到設計尺寸。數控機床的普及使加工精度提升至IT6級,表面粗糙度達Ra0.8μm。以高鐵齒輪箱體為例,其內孔同軸度要求0.02mm,需通過在線測量與補償系統實現閉環控制。

無損檢測是鍛件出廠前的“終極考驗”。超聲波探傷可檢測φ2mm當量缺陷,磁粉探傷針對表面裂紋,而渦流檢測則擅長近表面缺陷篩查。某企業引入相控陣超聲技術(PAUT),通過電子掃描替代機械掃查,檢測效率提升5倍,缺陷識別率達99.9%。

五、質量控制:全流程追溯與持續改進

軌道交通鍛件加工已形成“材料-工藝-性能-壽命”全鏈條質量管理體系。某企業建立鍛件數據庫,記錄每批材料的化學成分、鍛造參數、熱處理曲線及檢測數據,實現質量追溯周期長達30年。此外,通過有限元仿真優化工藝參數,某型號車輪鍛件的廢品率從8%降至1.2%。

上海蒂慕科特種合金有限公司成立于2013年,主要從事于石化、核電、航空、航天、軍工、船舶、環保、醫療等高端領域應用的高溫合金、耐蝕合金、精密合金、鈦合金、鎢合金、特種不銹鋼等高性能合金材料的研發、生產和銷售。

軌道交通鍛件的加工是材料科學、精密制造與質量工程的深度融合。從選材到成品,每一道工序都需以“萬無一失”的標準嚴苛把控。《銅鍛件電化學拋光有什么作用,看完你就知道了[今日更新]》

軌道交通鍛件