成為您可信賴的合金解決方案供應(yīng)商

軸承鍛件是怎么生產(chǎn)的,看完你就知道了[最新更新]

發(fā)布時(shí)間:

2025-06-03 16:02

來源:

軸承鍛件是怎么生產(chǎn)的,在高速運(yùn)轉(zhuǎn)的機(jī)床主軸或風(fēng)力發(fā)電機(jī)核心部件中,軸承承載著巨大的徑向與軸向負(fù)荷,而軸承套圈(鍛件)的性能直接決定了整機(jī)的可靠性與壽命。一塊平平無奇的軸承鋼棒料,究竟要經(jīng)歷怎樣的鍛造蛻變,才能成為耐受千萬次沖擊的關(guān)鍵零件?其背后精密的熱力控制與成形工藝,正是現(xiàn)代裝備制造中不可或缺的核心競爭力,今天上海鍛件廠家就帶大家來了解軸承鍛件是怎么生產(chǎn)的。

軸承鍛件的制造遠(yuǎn)非簡單的“打鐵”,而是一項(xiàng)對材料科學(xué)、熱加工工藝與精密控制高度融合的系統(tǒng)工程。其核心目標(biāo)是在塑性變形中優(yōu)化金屬流線、消除內(nèi)部缺陷,為最終軸承產(chǎn)品奠定強(qiáng)韌基礎(chǔ)。以下是主流軸承套圈鍛件的典型生產(chǎn)流程與技術(shù)要點(diǎn):

一、基石初定:嚴(yán)選材料與科學(xué)制坯

軸承鋼“優(yōu)中選優(yōu)”:

材質(zhì)核心:高碳鉻軸承鋼(如GCr15/52100、GCr15SiMn)為主力軍,其碳含量(0.95-1.05%)、鉻含量(1.40-1.65%)的精確配比賦予高硬度與耐磨性。航空/重載領(lǐng)域采用M50(高強(qiáng)耐溫)、Cronidur30(耐蝕)等特種鋼。

冶煉純凈度:真空脫氣(VD/VOD)或電渣重熔(ESR)工藝深度脫除氧、硫、夾雜物,確保鋼錠純凈(氧含量≤12ppm為先進(jìn)指標(biāo))。

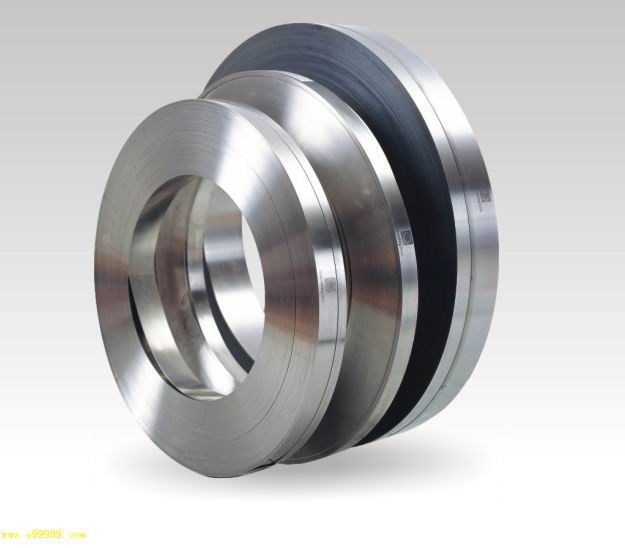

棒料制備與預(yù)處理:

鑄錠經(jīng)多道次熱軋/鍛造開坯,形成直徑精確(Φ30mm-Φ300mm+)、表面無缺陷的熱軋退火態(tài)棒料。

精密定尺下料:根據(jù)鍛件目標(biāo)重量與尺寸,選用:

高速圓盤鋸切:高效、經(jīng)濟(jì),切口有微量損耗。

棒料剪斷機(jī):效率高,適合中小批量,斷面需后續(xù)平整。

精密冷剪/帶鋸:高端選擇,切面平整精度高(±0.5mm),節(jié)省材料。

預(yù)成型(可選):復(fù)雜套圈(如圓錐滾子軸承外圈)可能先經(jīng)輥鍛制出雛形坯料,提升材料利用率。

二、火候掌控:精準(zhǔn)加熱喚醒金屬塑性

加熱設(shè)備選擇:

中頻感應(yīng)爐(主力):加熱速度快(幾秒至幾十秒)、氧化皮少、溫度精準(zhǔn)可控、易于自動(dòng)化對接鍛造線,高效節(jié)能。

燃?xì)鉅t/電阻爐:適用于大單件或特種材料,但氧化嚴(yán)重、能耗較高。

溫度制度黃金法則:

以GCr15為例,加熱至1050℃-1150℃(依尺寸調(diào)整),保溫時(shí)間按有效厚度計(jì)算(1.2-1.5min/mm)。

控溫精度±10℃:避免過熱(晶粒粗大)、欠熱(變形抗力陡增),專用紅外測溫儀實(shí)時(shí)監(jiān)控。

防氧化涂層(高端工藝):噴涂玻璃防護(hù)潤滑劑,顯著減少脫碳層與氧化皮,提升模具壽命及鍛件表面質(zhì)量。

三、百煉成材:壓力下的精密塑性變形

主流鍛造設(shè)備演進(jìn):

模鍛錘(傳統(tǒng)):沖擊成形,靈活性高但震動(dòng)噪音大、精度有限。

熱模鍛壓力機(jī)(中堅(jiān)力量):壓力穩(wěn)定、行程精準(zhǔn)、生產(chǎn)效率高、適合自動(dòng)化,600噸至2500噸級廣泛應(yīng)用。

螺旋壓力機(jī)(精鍛優(yōu)選):兼具沖擊與壓力特性,打擊能量可控,模具應(yīng)力小、鍛件尺寸精度高(±0.3mm內(nèi))、飛邊薄。

多工位熱鐓機(jī)(大批量小型套圈王者):實(shí)現(xiàn)切斷→預(yù)鐓→終鍛→沖孔全自動(dòng)連續(xù)生產(chǎn)(如6306軸承內(nèi)圈)。

典型鍛造工序分解(以壓力機(jī)/螺旋機(jī)生產(chǎn)套圈為例):

鐓粗(預(yù)成型):消除棒料內(nèi)部顯微空隙,建立初步金屬流線方向。

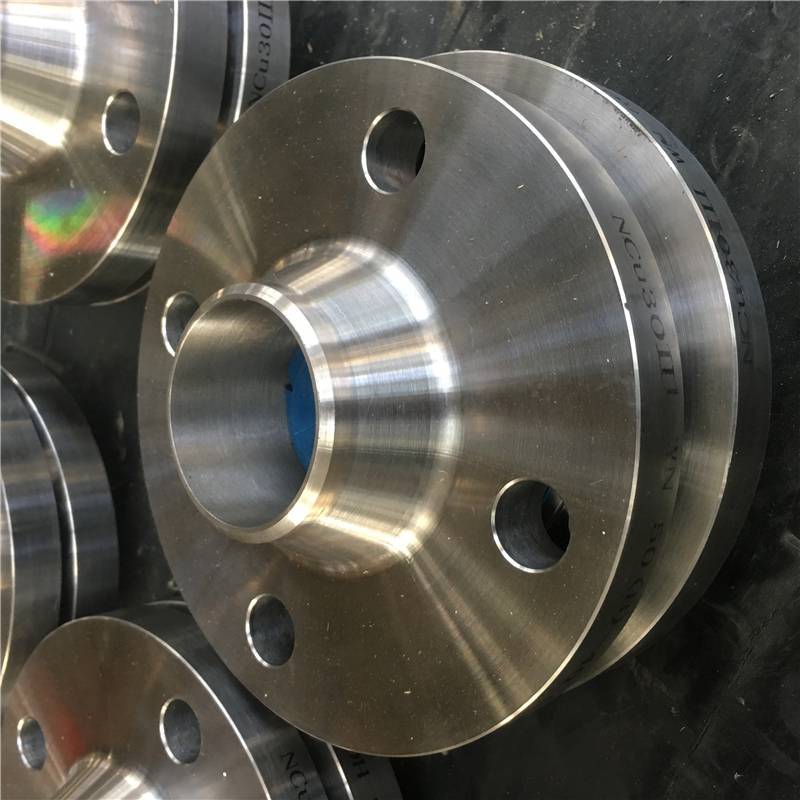

預(yù)鍛&終鍛(核心成形):在精密合金模具(H13鋼)內(nèi)分步成形:

預(yù)鍛模:分配材料,初步接近成品形狀,減少終鍛負(fù)荷。

終鍛模:精確定型套圈截面輪廓、溝道位置與尺寸,形成致密結(jié)構(gòu)。關(guān)鍵點(diǎn)——控制鍛造比(≥3)保證鍛透性。

沖孔/切底/沖連皮:去除多余飛邊并沖出套圈中心孔(或分離多件連鍛產(chǎn)品)。采用飛邊槽設(shè)計(jì)引導(dǎo)多余金屬排出保護(hù)模腔。

四、精細(xì)調(diào)控:形變余熱的智慧利用

控溫緩冷技術(shù):

目的:避免鍛后空冷產(chǎn)生的高硬度馬氏體/貝氏體(導(dǎo)致切削困難和裂紋風(fēng)險(xiǎn)),預(yù)防組織應(yīng)力變形。

工藝路線:

埋砂/坑冷(經(jīng)濟(jì)型):利用砂/蛭石隔熱緩慢冷卻。

控冷輸送帶(進(jìn)階):設(shè)定溫度曲線勻速冷卻。

等溫退火(高端):將鍛件快冷至Ar1以下(約680-720℃)保溫,使珠光體充分球化,獲得均勻細(xì)粒狀組織(硬度約187-229HB),為后續(xù)車加工創(chuàng)造絕佳條件。

智能監(jiān)控:利用溫度記錄儀追蹤冷卻曲線符合性。

五、精益求精:后處理提升產(chǎn)品可靠性

表面清理:

拋丸/噴砂:強(qiáng)力清除氧化皮與微小毛刺,暴露表層缺陷(微裂紋、折疊)便于檢出,形成壓應(yīng)力層提升抗疲勞性。

尺寸與缺陷檢驗(yàn):

三維尺寸:卡尺、高度規(guī)、輪廓投影儀、三坐標(biāo)測量機(jī)(CMM)復(fù)核關(guān)鍵尺寸。

無損探傷(關(guān)鍵屏障):

磁粉探傷(MT):檢測表面及近表面裂紋。

超聲波探傷(UT):透視內(nèi)部縮孔、夾雜物、大裂紋(靈敏度達(dá)Φ1mm平底孔)。

批次管理與可追溯性:

激光打標(biāo)永久追溯號(材質(zhì)批號-爐號-鍛造序號),綁定每一環(huán)節(jié)工藝參數(shù)。

上海蒂慕科特種合金有限公司成立于2013年,主要從事于石化、核電、航空、航天、軍工、船舶、環(huán)保、醫(yī)療等高端領(lǐng)域應(yīng)用的高溫合金、耐蝕合金、精密合金、鈦合金、鎢合金、特種不銹鋼等高性能合金材料的研發(fā)、生產(chǎn)和銷售。

一塊精良的軸承鍛件,凝聚著從高純?nèi)蹮挼街悄苠懺斓目萍冀Y(jié)晶。它在千錘百煉中獲得的致密組織與合理流線,是后續(xù)熱處理發(fā)揮性能潛力的物質(zhì)基礎(chǔ)。《鈦合金鍛件有哪些優(yōu)點(diǎn),三分鐘了解本篇內(nèi)容[行業(yè)百科]》

鍛件