成為您可信賴的合金解決方案供應商

鍛件缺陷有哪些現,本文來告訴你[最新更新]

發布時間:

2025-05-27 16:52

來源:

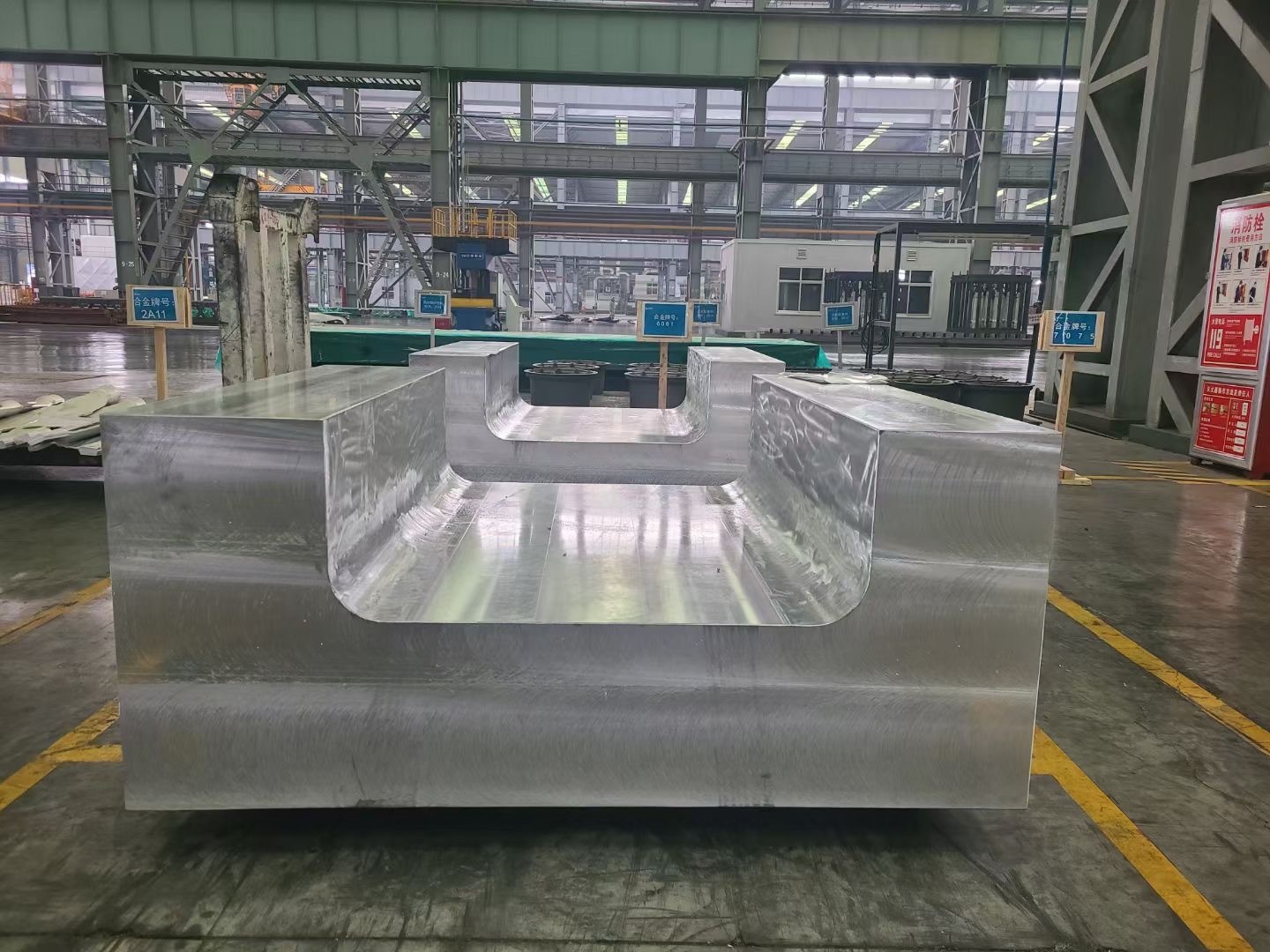

鍛件缺陷有哪些現,鍛件作為機械制造的核心基礎件,其質量直接影響著航空發動機、重型裝備等高端設備的可靠性。據統計,約35%的鍛件失效案例源于鍛造過程中的隱性缺陷,例如微小折疊可能導致齒輪在10萬次循環后斷裂,過熱組織會降低曲軸疲勞壽命達50%。面對復雜的鍛造工藝鏈,如何識別并預防關鍵缺陷,今天上海鍛件廠家就帶大家來了解鍛件缺陷有哪些現。

一、材料缺陷:從源頭埋下的隱患

1.夾雜物:鍛造中的“定時炸彈”

氧化物夾雜:鋼水脫氧不充分形成的Al O、SiO等硬質顆粒,尺寸超50μm時會導致應力集中,使鍛件沖擊韌性下降40%-60%。某風電主軸因0.3mm的硅酸鹽夾雜,在裝機測試中發生脆性斷裂。

硫化物偏析:硫含量超0.02%時,MnS沿晶界分布形成薄弱帶,高溫鍛造時易引發熱裂。某汽車連桿在模鍛過程中因硫化物鏈狀偏析,導致表面裂紋率達15%。

解決方案:采用真空脫氣爐將氧含量控制在15ppm以下,并通過電磁攪拌技術使夾雜物尺寸≤20μm。

2.縮孔與疏松:凝固缺陷的延續

鑄錠凝固收縮形成的孔洞,在鍛造中若未被焊合,會顯著降低鍛件致密度。某鈦合金航空鍛件因中心疏松區存在,超聲波檢測顯示聲速降低至5900m/s(正常值6100m/s),疲勞壽命縮短至設計值的30%。

防治要點:優化鑄錠冷卻梯度,控制冒口比例為20%-25%;采用多向鍛造工藝,使等效應變≥2.5以實現孔洞閉合。

二、鍛造工藝缺陷:生產過程的失控點

1.折疊與裂紋:金屬流動的“傷疤”

模具設計缺陷:拔模斜度不足5°時,金屬回流形成折疊。某鋁合金輪轂鍛件因輪輻處折疊深度達1.2mm,鹽霧試驗72小時即出現腐蝕擴展。

溫度失控:始鍛溫度低于材料再結晶溫度(如45鋼需≥1150℃),金屬塑性不足引發表面裂紋。某船用曲軸在900℃鍛造時,裂紋深度達截面尺寸的8%。

改進措施:應用Deform-3D模擬軟件優化金屬流動路徑;安裝紅外測溫儀實時監控溫度波動≤±20℃。

2.過熱與過燒:組織劣化的臨界點

過熱:加熱溫度超過AC3線150℃以上,晶粒粗化至ASTM 2級以下,沖擊功下降50%。某高鐵車軸因晶粒尺寸達200μm(標準≤50μm),被判定為不合格品。

過燒:局部溫度突破固相線,晶界氧化形成“黑脆”組織。某高溫合金渦輪盤過燒區域顯微硬度突降至200HV(正常值450HV)。

控制方案:采用梯度加熱工藝,在臨界溫度區停留時間≤30min;配置氣氛保護爐使氧含量≤50ppm。

三、熱處理缺陷:性能調控的“雙刃劍”

1.淬火裂紋:冷卻速度的博弈

截面突變處因馬氏體轉變應力集中產生裂紋。某42CrMo4齒輪軸在油淬時,R角處裂紋深度達3mm。通過有限元分析發現,當冷卻速度梯度超過15℃/s·mm時,裂紋風險指數上升至0.78(安全閾值≤0.5)。

優化路徑:采用分級淬火(先水冷至300℃后轉油冷),使表面與心部溫差≤150℃;對復雜件實施感應預熱至200℃。

2.回火脆性:微量元素的地雷陣

P、Sn、Sb等雜質在300-400℃回火時偏聚晶界,引發脆性斷裂。某核電法蘭在350℃回火后,-20℃沖擊功僅12J(標準≥34J)。

破解方法:控制P含量≤0.015%,采用兩段回火(先300℃×2h,后550℃×4h)打斷雜質偏聚鏈。

四、檢測技術:缺陷的“照妖鏡”

1.無損檢測技術升級

超聲相控陣:可識別0.2mm的線性缺陷,檢測效率比傳統超聲提升5倍;

三維工業CT:實現0.05mm3級孔洞的立體成像,某航天鍛件通過CT掃描發現0.08mm3的夾雜群。

2.數字化質量追溯

基于MES系統建立鍛造工藝參數數據庫,當某批次鍛件出現折疊缺陷時,可追溯至模具編號#3278在第五萬次使用時拔模角偏差0.3°。

上海蒂慕科特種合金有限公司成立于2013年,主要從事于石化、核電、航空、航天、軍工、船舶、環保、醫療等高端領域應用的高溫合金、耐蝕合金、精密合金、鈦合金、鎢合金、特種不銹鋼等高性能合金材料的研發、生產和銷售。

鍛件缺陷防治絕非單一環節的修補,而是需要構建“材料純凈度-工藝精準度-檢測靈敏度”三位一體的防控體系。從寶鋼引入真空碳脫氧(VCD)技術將氧含量降至8ppm,到二重集團應用160MN壓機實現多向鍛造成形,行業標桿企業的實踐表明:唯有將缺陷控制前移至冶煉工序,并通過數字化手段實現全過程監控,才能鍛造出經得起時間考驗的“鋼鐵脊梁”。《無氧銅是什么金屬,看完你就知道了[最新更新]》

鍛件