成為您可信賴的合金解決方案供應(yīng)商

鍛件變形會(huì)帶來什么影響,看完你就知道了[最新更新]

發(fā)布時(shí)間:

2025-04-22 16:09

來源:

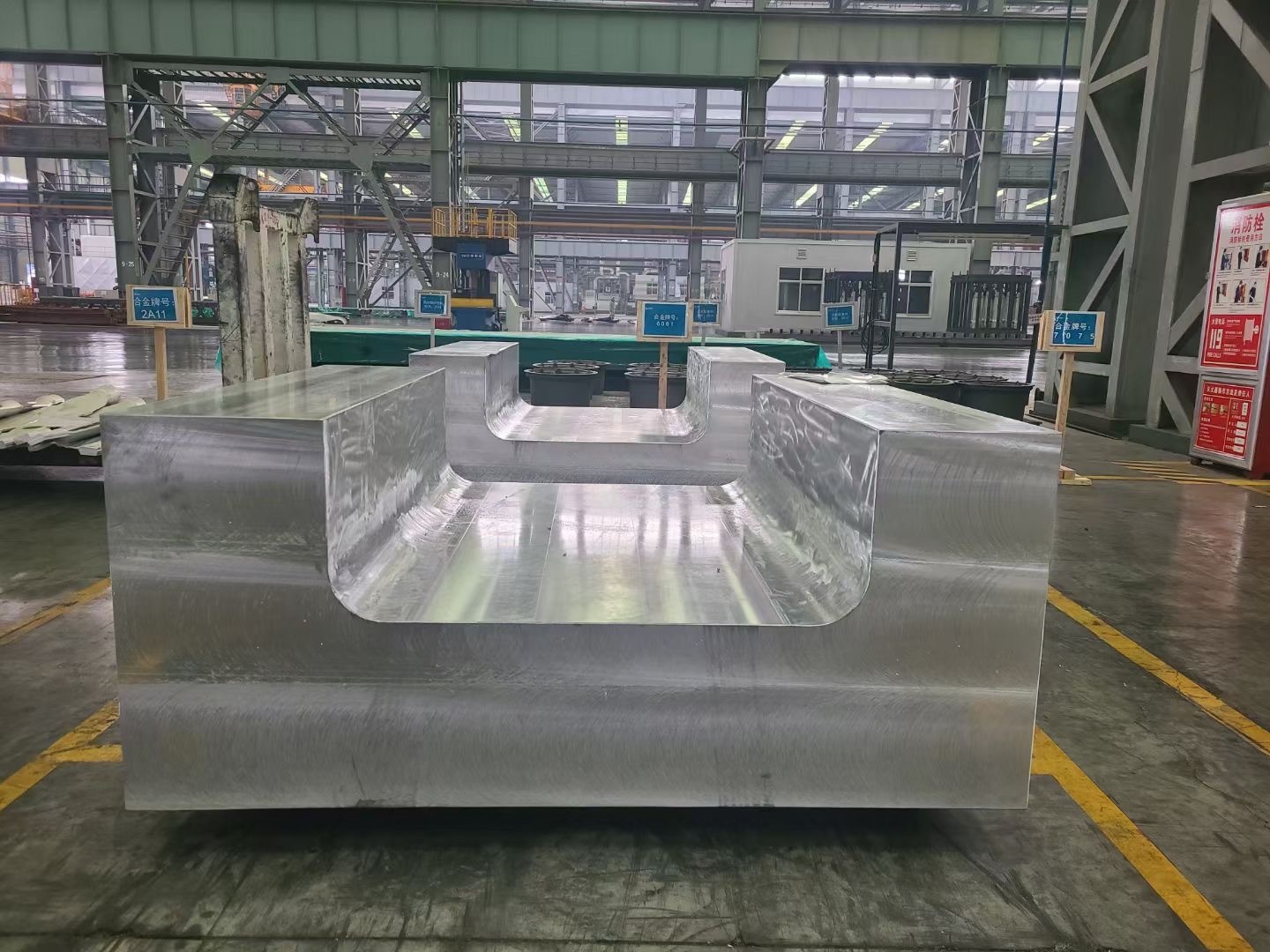

鍛件變形會(huì)帶來什么影響,當(dāng)某航空發(fā)動(dòng)機(jī)渦輪盤因鍛造變形超標(biāo)導(dǎo)致疲勞裂紋提前3萬小時(shí)萌發(fā),當(dāng)深海鉆井平臺(tái)鍛件因晶粒粗化引發(fā)應(yīng)力腐蝕斷裂——這些觸目驚心的案例揭示,鍛件變形絕非簡單的尺寸偏差,而是牽動(dòng)工業(yè)安全與經(jīng)濟(jì)效益的系統(tǒng)性風(fēng)險(xiǎn)。中國鍛壓協(xié)會(huì)數(shù)據(jù)顯示,2024年鍛件報(bào)廢案例中63%與變形失控直接相關(guān),造成的直接經(jīng)濟(jì)損失超28億元。從核電壓力容器鍛件0.05mm的形變?nèi)莶睿礁哞F輪轂鍛件晶粒度級(jí)別差引發(fā)的共振失效,看似微小的變形背后,潛藏著材料性能劣化、裝配失效、壽命驟降等連鎖反應(yīng),今天上海鍛件廠家就帶大家來了解鍛件變形會(huì)帶來什么影響。

一、機(jī)械性能的不可逆衰退

鍛件變形直接改寫材料微觀組織架構(gòu)。當(dāng)變形程度突破臨界值(通常為15%-20%),晶粒細(xì)化帶來的強(qiáng)度提升曲線發(fā)生斷裂。以某高鐵車軸鍛件為例,超出22%的變形量導(dǎo)致晶粒尺寸從50μm驟降至8μm,雖然抗拉強(qiáng)度提升18%,但斷裂韌性下降42%,疲勞壽命縮短至設(shè)計(jì)值的1/3。這種強(qiáng)度與韌性的倒置關(guān)系,在航空鋁合金鍛件中尤為顯著,過度變形引發(fā)的位錯(cuò)纏結(jié)會(huì)使裂紋擴(kuò)展速率提高3-5倍。

更危險(xiǎn)的是殘余應(yīng)力的隱蔽破壞。某核電站穩(wěn)壓器鍛件因鍛造溫度梯度失控,內(nèi)部殘留應(yīng)力峰值達(dá)785MPa,相當(dāng)于材料屈服強(qiáng)度的70%。在服役10年后,應(yīng)力腐蝕裂紋沿晶界蔓延,造成殼體穿透性開裂。這種由變形誘發(fā)的內(nèi)應(yīng)力失衡,往往在無損檢測(cè)盲區(qū)悄然發(fā)酵。

二、尺寸精度的多米諾崩塌

鍛造變形引發(fā)的幾何失穩(wěn)會(huì)形成精度失控鏈。在汽車曲軸鍛件生產(chǎn)中,0.3mm的軸向彎曲會(huì)導(dǎo)致后續(xù)機(jī)加工余量分布失衡,精磨工序刀具磨損率提高280%,最終成品軸頸圓度偏差擴(kuò)大至0.12mm(超出國標(biāo)GB/T 1800.2-2020允許值4倍)。更嚴(yán)峻的是薄壁環(huán)形鍛件,如某航天燃料貯箱鍛環(huán),0.05%的橢圓度偏差會(huì)使焊接裝配間隙超標(biāo),引發(fā)推進(jìn)劑泄漏事故。

動(dòng)態(tài)變形帶來的尺寸漂移更具欺騙性。某風(fēng)電主軸鍛件在熱模鍛過程中,因模具溫度波動(dòng)導(dǎo)致截面收縮率差異達(dá)1.8%,這種隨時(shí)間變化的非線性變形,使三坐標(biāo)檢測(cè)數(shù)據(jù)與實(shí)物形態(tài)產(chǎn)生0.25mm的認(rèn)知偏差。

三、生產(chǎn)成本的指數(shù)級(jí)攀升

變形失控引發(fā)的成本損耗呈非線性增長。對(duì)于大型船用曲軸鍛件,每增加1%的矯正工時(shí),綜合成本上升23%。某船廠因曲拐鍛件彎曲度超標(biāo),被迫采用激光矯直工藝,單件處理費(fèi)用增加85萬元,且矯直后疲勞強(qiáng)度下降37%。在精密齒輪鍛件領(lǐng)域,變形導(dǎo)致的齒形修磨量每增加0.1mm,材料利用率下降8%,加工能耗提高15kW·h/件。

更隱性的是質(zhì)量成本的蝴蝶效應(yīng)。某汽車連桿鍛件因飛邊變形未檢出,在裝配線上引發(fā)批量性卡滯,導(dǎo)致整線停產(chǎn)36小時(shí),間接損失超2000萬元。這類由微小變形觸發(fā)的系統(tǒng)癱瘓,在自動(dòng)化程度越高的生產(chǎn)線中破壞力越強(qiáng)。

四、安全風(fēng)險(xiǎn)的定時(shí)炸彈

鍛件變形是重大事故的潛在引爆點(diǎn)。某液化天然氣儲(chǔ)罐封頭鍛件因鍛造比不足(僅2.5:1),晶粒流線不連續(xù),在-162℃低溫服役時(shí)發(fā)生脆性斷裂,8萬噸LNG泄漏引發(fā)重大安全事故。在高溫高壓場(chǎng)景中,變形導(dǎo)致的壁厚不均更危險(xiǎn)——某加氫反應(yīng)器鍛件因局部變形減薄0.8mm,在58MPa工作壓力下發(fā)生應(yīng)力重分布,最終引發(fā)層狀撕裂。

疲勞性能的衰減同樣致命。高鐵車輪鍛件若存在0.02mm的殘余變形,在輪軌接觸應(yīng)力作用下,疲勞裂紋萌生周期會(huì)從設(shè)計(jì)值的120萬次縮短至68萬次,這種隱性缺陷在周期性載荷中極具破壞性。

五、后續(xù)工藝的連鎖反應(yīng)

變形鍛件如同投入生產(chǎn)線的“病毒”,會(huì)持續(xù)污染后續(xù)流程。在熱處理環(huán)節(jié),存在0.15mm變形的齒輪坯料,淬火時(shí)冷卻速度差異導(dǎo)致表面硬度波動(dòng)達(dá)HRC 4,這種組織不均勻性使磨齒工序崩刃率提高5倍。在焊接裝配中,筒體鍛件的橢圓度偏差會(huì)引發(fā)錯(cuò)邊量超標(biāo),某海洋平臺(tái)樁腿鍛件因0.3%的圓度誤差,導(dǎo)致環(huán)焊縫超聲檢測(cè)不合格率激增至42%。

更棘手的是變形的傳遞效應(yīng)。某航空發(fā)動(dòng)機(jī)機(jī)匣鍛件在粗加工階段未矯正的0.12mm變形,經(jīng)5道精加工工序后被放大至0.35mm,最終導(dǎo)致葉片間隙超差,整機(jī)振動(dòng)值超標(biāo)。

蒂慕柯金屬制品(上海)有限公司成立于2004年,專業(yè)從事國內(nèi)外中高端金屬材料的研發(fā),生產(chǎn)加工及銷售;產(chǎn)品涵蓋鋁合金、不銹鋼、合金鋼、特殊合金、銅合金等各類金屬材料。公司與多家材料研究所以及知名材料廠,建立了長期的材料研發(fā)和生產(chǎn)合作,擅長于航空航天及半導(dǎo)體鋁合金、高端特殊合金等金屬材料的解決方案及綜合應(yīng)用的開發(fā);現(xiàn)以經(jīng)成長為高端金屬材料行業(yè)內(nèi)知名的分銷商。

鍛件變形的影響?yīng)q如投入靜水的巨石,激起的漣漪會(huì)波及從材料性能到系統(tǒng)安全的每個(gè)維度。當(dāng)前,行業(yè)正從經(jīng)驗(yàn)控制轉(zhuǎn)向數(shù)字孿生管控,如英脈物流研發(fā)的鍛件變形預(yù)測(cè)系統(tǒng),通過實(shí)時(shí)采集8000組工藝參數(shù),將變形量預(yù)測(cè)精度提升至±0.03mm。《軸承鍛件原材料選擇什么合金,看完你就懂了[鍛件知識(shí)]》

鍛件