成為您可信賴的合金解決方案供應商

鍛件怎么減少變形,本文帶你來了解[今日更新]

發(fā)布時間:

2025-04-21 15:08

來源:

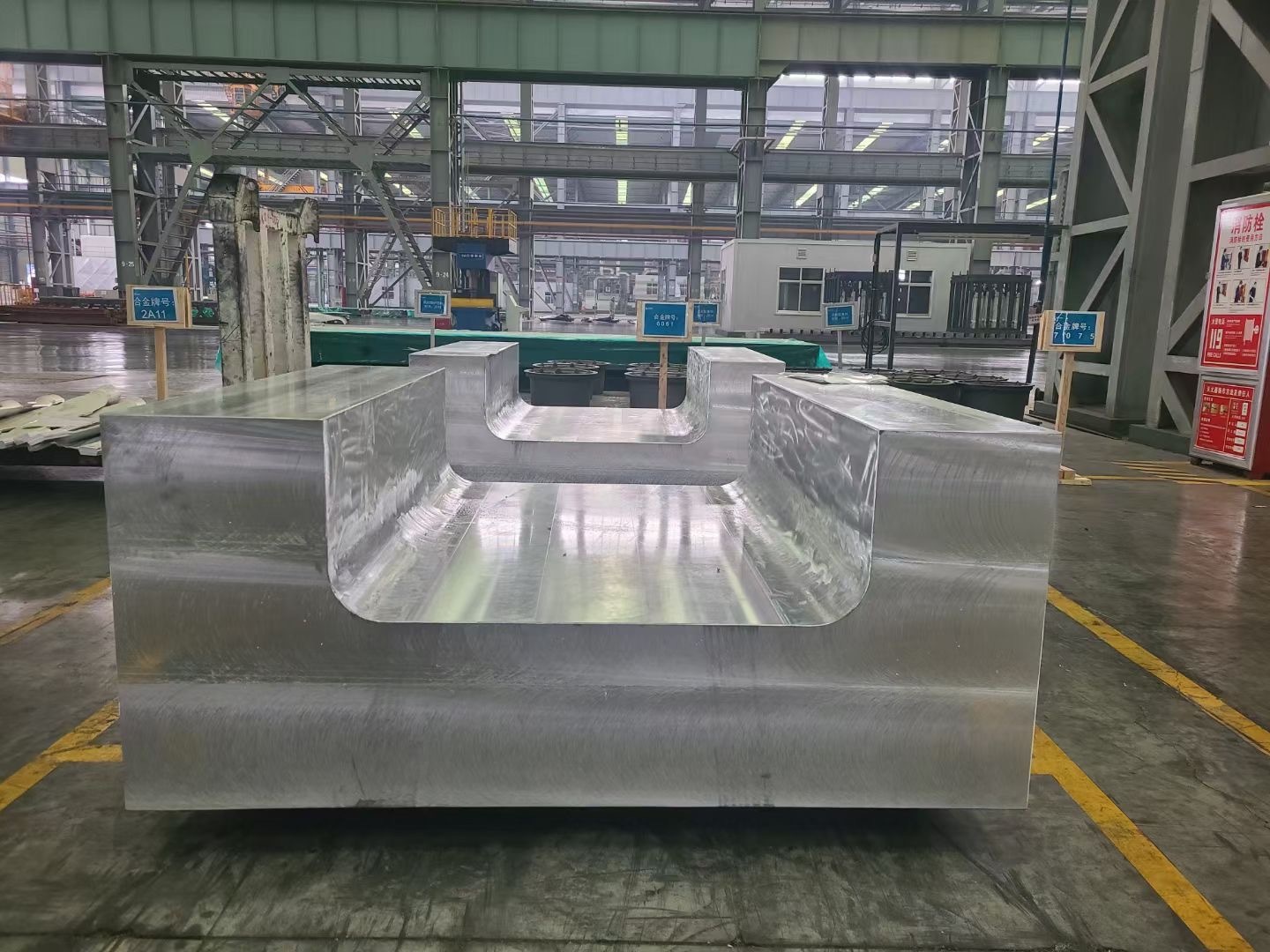

鍛件怎么減少變形,鍛件變形超標導致機械加工余量增加30%-50%,直接推高生產成本。據(jù)統(tǒng)計,汽車曲軸類鍛件因變形超差產生的返工率高達12%,航空結構件因殘余應力引發(fā)的后期變形更造成每年數(shù)億元損失。從加熱不均引發(fā)的熱應力畸變到相變應力導致的尺寸回彈,變形控制貫穿鍛造全流程。掌握六項核心工藝技術,可使鍛件尺寸合格率提升至98%以上,同時降低15%的材料損耗,今天上海鍛件廠家就帶大家來了解鍛件怎么減少變形。

一、材料預處理優(yōu)化

采用梯度加熱制度,將坯料以≤100℃/h速率升溫至650℃均熱2小時,消除90%以上原始內應力。高合金鋼鍛造前需進行三重退火:780℃×4h+650℃×6h+550℃×8h,使晶粒度穩(wěn)定在ASTM 7-8級。鈦合金坯料真空封裝處理,氬氣保護下以20℃/min速率升溫至β相變點以下50℃保溫,氫含量降至15ppm以下。

二、精準控溫鍛造

模鍛工序保持模具預熱溫度在坯料溫度的±30℃范圍內,高速鋼模具需達到350-400℃工作溫度。采用等溫鍛造工藝時,將變形溫度控制在±15℃波動區(qū)間,應變速率≤0.1s 1。大型鍛件實施分區(qū)控溫,法蘭部位保持1050-1100℃,軸身段控制在950-980℃,溫差梯度≤3℃/cm。

三、多向鍛壓技術

復雜結構件采用三向模鍛工藝,X/Y/Z方向變形量按3:2:1比例分配。對長軸類零件實施軸向鐓粗+徑向軋制復合工藝,使等效應變達到2.5-3.0。曲柄鍛件運用十字形交替鍛造法,每次打擊改變45°方向,有效消除各向異性變形。

四、模具補償設計

預鍛模腔設置0.15%-0.3%的彈性變形補償量,模腔錐度按鍛件收縮率的1.2倍設計。分型面處預留0.2mm工藝凸臺,抵消冷卻收縮導致的錯移。針對鈦合金回彈特性,終鍛模腔尺寸放大0.12%-0.25%,具體數(shù)值根據(jù)鍛件截面厚度梯度調整。

五、控速冷卻工藝

高碳鋼鍛后立即轉入650℃等溫槽,保溫系數(shù)按1.5min/mm計算。鋁合金鍛件采用霧冷+水冷的雙介質冷卻,200-300℃區(qū)間冷卻速率控制在30℃/s以上。大型環(huán)形件實施旋轉噴淋冷卻,內外壁溫差≤15℃,殘余應力降低至200MPa以下。

六、殘余應力消除

振動時效處理選用0.8-1.2倍固有頻率,激振力按鍛件質量的1.5%-2%施加,持續(xù)25-40分鐘。超大型鍛件采用熱張力矯直法,在Ac1以下50℃實施0.5%-0.8%的塑性拉伸變形。真空去應力退火時,升溫速率≤50℃/h,300℃以上階段通入氮氫混合氣體保護。

蒂慕柯金屬制品(上海)有限公司成立于2004年,專業(yè)從事國內外中高端金屬材料的研發(fā),生產加工及銷售;產品涵蓋鋁合金、不銹鋼、合金鋼、特殊合金、銅合金等各類金屬材料。公司與多家材料研究所以及知名材料廠,建立了長期的材料研發(fā)和生產合作,擅長于航空航天及半導體鋁合金、高端特殊合金等金屬材料的解決方案及綜合應用的開發(fā);現(xiàn)以經成長為高端金屬材料行業(yè)內知名的分銷商。

科學控制鍛件變形可使材料利用率提升至85%以上。實施鍛造過程數(shù)值模擬,能提前預判92%以上的變形趨勢。采用智能溫控系統(tǒng)后,爐溫均勻性從±25℃提升至±8℃。《鋁合金鍛件質量提升的方法有哪些,看完你就知道了[今日更新]》

鍛件