成為您可信賴的合金解決方案供應商

鋁合金鍛件熱處理工藝有哪些,鋁合金鍛件熱處理全流程詳解【全網推薦】

發布時間:

2025-02-17 14:11

來源:

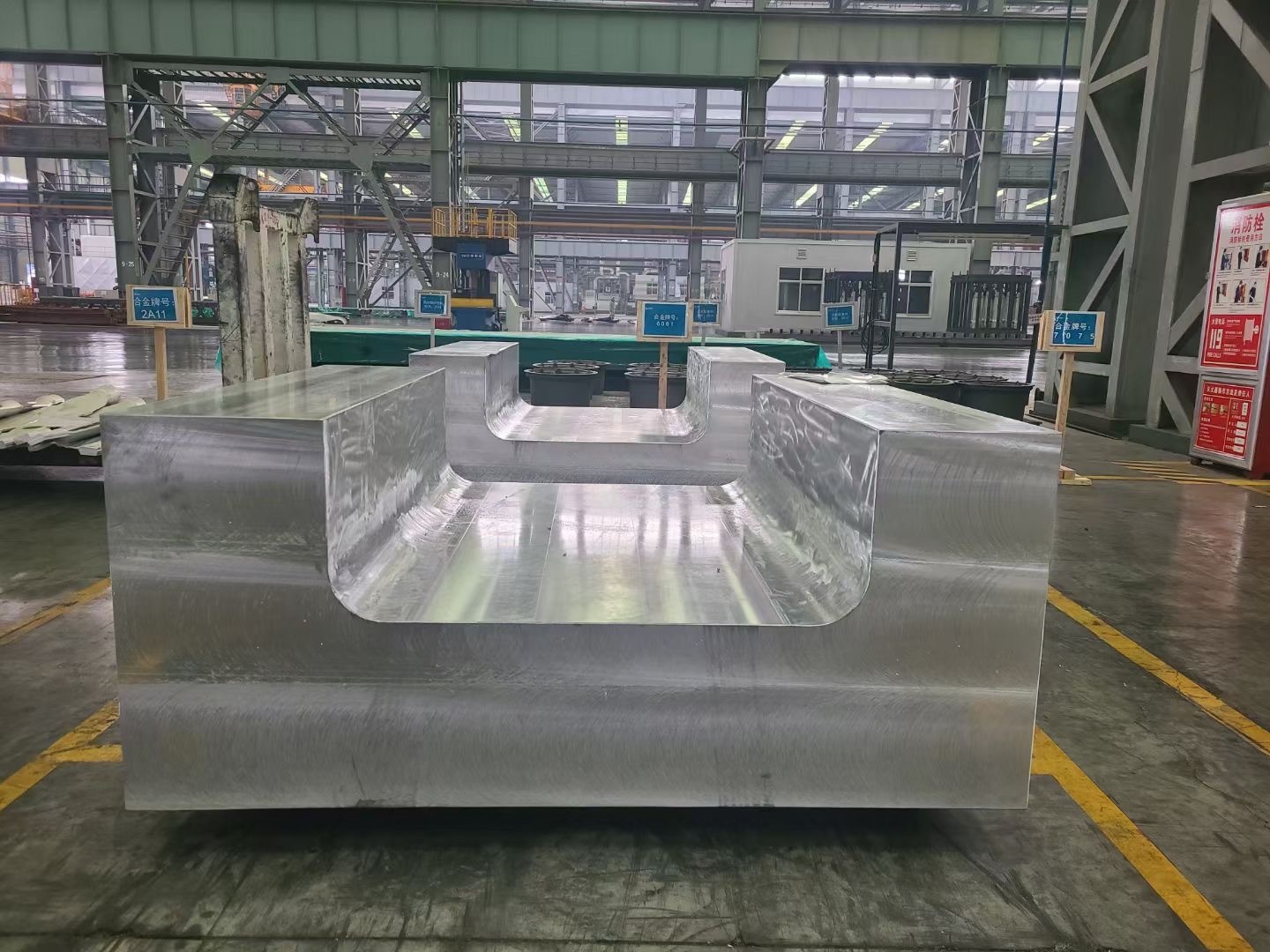

鋁合金鍛件熱處理工藝有哪些,在鋁合金鍛件的生產與應用中,熱處理工藝是提升其性能、滿足不同使用需求的關鍵環節。鋁合金鍛件通過合適的熱處理,能夠顯著改善其強度、硬度、韌性、耐腐蝕性等性能,廣泛應用于航空航天、汽車制造、機械加工等眾多領域。那么,鋁合金鍛件的熱處理工藝究竟有哪些呢?接下來就和蒂慕科小編一起來看看吧。

一、退火處理

完全退火:完全退火是將鋁合金鍛件加熱到較高溫度,一般在350℃-450℃之間,保溫一定時間后,隨爐緩慢冷卻的過程。其目的是消除鍛件在鍛造過程中產生的殘余應力,使金屬的組織結構均勻化,恢復塑性。對于一些變形程度較大、內部應力集中的鋁合金鍛件,完全退火能有效改善其加工性能,為后續的機械加工提供良好的條件。在航空航天領域,一些復雜形狀的鋁合金鍛件在鍛造后,通過完全退火處理,消除內部應力,確保在后續的精密加工過程中不會因應力釋放而導致尺寸變形。

不完全退火:不完全退火的加熱溫度低于完全退火,通常在250℃-350℃之間。這種工藝主要用于消除鋁合金鍛件的部分殘余應力,同時保留一定的加工硬化效果。對于一些對強度和硬度有一定要求,但又需要適當降低內部應力的鍛件,不完全退火是一種合適的選擇。在汽車零部件制造中,一些鋁合金輪轂鍛件采用不完全退火處理,既能保證輪轂的強度滿足使用要求,又能消除部分鍛造應力,提高產品的可靠性。

二、固溶處理

工藝原理與操作:固溶處理是將鋁合金鍛件加熱到接近其固相線的溫度范圍,一般在500℃-550℃之間,保溫足夠時間,使合金中的強化相充分溶解到固溶體中,然后迅速冷卻,使強化相來不及析出,從而獲得過飽和固溶體的過程。在加熱階段,要嚴格控制加熱速度和溫度均勻性,防止鍛件局部過熱或過燒。冷卻方式通常采用水冷或風冷,水冷速度快,能更好地保持過飽和固溶體狀態,但可能會導致鍛件產生較大的內應力;風冷速度相對較慢,內應力較小,但可能會影響固溶效果。

對性能的影響:固溶處理能顯著提高鋁合金鍛件的強度和硬度,同時改善其塑性和韌性。經過固溶處理后的鋁合金鍛件,在后續的時效處理中,能夠進一步強化,獲得更高的綜合性能。在航空發動機的制造中,鋁合金葉片鍛件經過固溶處理后,強度和韌性大幅提升,能夠承受高溫、高壓和高速旋轉的工作環境。

三、時效處理

自然時效:自然時效是將固溶處理后的鋁合金鍛件在室溫下放置一段時間,使過飽和固溶體中的溶質原子逐漸析出,形成彌散分布的強化相,從而使鍛件的強度和硬度提高的過程。自然時效的優點是不需要額外的加熱設備,成本較低,且時效后的鍛件尺寸穩定性好。但其缺點是時效過程緩慢,一般需要數天甚至數周才能達到較好的強化效果。對于一些對尺寸穩定性要求較高、使用環境溫度較低的鋁合金鍛件,如精密儀器中的鋁合金零件,自然時效是一種常用的處理方法。

人工時效:人工時效是將固溶處理后的鋁合金鍛件加熱到一定溫度,一般在150℃-200℃之間,保溫一定時間后冷卻的過程。通過人工時效,可以加速溶質原子的析出和強化相的形成,大大縮短時效周期。根據加熱溫度和保溫時間的不同,人工時效又可分為單級時效和多級時效。單級時效工藝簡單,適用于一般性能要求的鋁合金鍛件;多級時效則通過不同溫度和時間的組合,能夠獲得更優的綜合性能,常用于對性能要求較高的航空航天、高端汽車等領域的鋁合金鍛件。在汽車發動機的鋁合金缸體制造中,采用人工時效處理,能夠快速提高缸體的強度和硬度,滿足發動機的工作要求。

蒂慕科金屬制品(上海)有限公司成立于2004年,專業從事國內外中高端金屬材料的研發,生產加工及銷售;產品涵蓋鋁合金、不銹鋼、合金鋼、特殊合金、銅合金等各類金屬材料。公司與多家材料研究所以及知名材料廠,建立了長期的材料研發和生產合作,擅長于航空航天及半導體鋁合金、高端特殊合金等金屬材料的解決方案及綜合應用的開發;現以經成長為高端金屬材料行業內知名的分銷商。

綜上所述,鋁合金鍛件的熱處理工藝包括退火、固溶處理和時效處理等多種方式,每種工藝都有其獨特的作用和適用范圍。在實際生產中,需要根據鋁合金的成分、鍛件的形狀和尺寸、使用要求等因素,合理選擇和優化熱處理工藝,以獲得理想的性能,滿足不同行業對鋁合金鍛件的需求。

鋁合金鍛件